| ARTHUR MEROT DU BARRE |

|---|

| ARTHUR MEROT DU BARRE |

|---|

| HELICES A TROIS AILES | HELICES A QUATRE AILES | ||||

| CONCEPTION FABRICATION | MONTAGE / ESSAIS | ||||

| Cet homme au regard un peu triste est l'un des grands ingénieurs de la Cie Gle Transatlantique. L'homme qui sût guérir Normandie de ses vibrations tapageuses aux débuts de son exploitation. De cet homme discret et peu bavard, on connaît assez peu de choses. Arnaud Goumand, son arrière petit-fils nous confie : "Pour être honnête, je dois préciser que mon arrière-grand-père était un ingénieur peu amène et peu disert, toujours très concentré sur son travail, parlant peu. Aussi, les témoignages directs dont je dispose ne donnent que peu d'informations, si ce n'est la description d'un homme enfermé dans son bureau pour couvrir des feuilles blanches de chiffres et calculs abscons. Feuilles que j'ai pu apercevoir dans ma jeunesse chez ma grand-mère, et dont j'ignore malheureusement ce qu'elles sont devenues depuis." |

| Né le 30 Mai 1874, il est admis au concours de l'Ecole Centrale des Arts et Manufactures en 1895. Il serait d'abord entré comme ingénieur à la Société des Chantiers et Ateliers de Penhoët à Saint-Nazaire, puis à la Cie Gle Transatlantique. Devenu adjoint de Paul Romano, ingénieur en chef, il accédera au poste de chef du service technique de la Transat. Il décède le 18 Otobre 1958. | |||||||

| Spécialisé dans la conception des hélices de bateaux, A. Mérot du Barré participe au sein de la C.G.T, aux premières études consacrées à ce nouveau paquebot dont le nom de code de chantier sera "T6". L'ingénieur russe émigré en France Vladimir Yourkevitch rejoint l'équipe de René Fould au début de 1930. Ses travaux vont largement contribuer à l'élaboration d'un nouveau profil de carène aux lignes et aux performances révolutionnaires. Quelques 160 modèles de coques vont être étudiés. Les derniers essais ont lieu à Hambourg pendant l'été 1930. Le bassin des carènes y est mieux équipé que celui de Grenelle. Les paquebots Bremen et Europa y ont d'ailleurs vu le jour quelques années auparavant. C'est ici, en Août que les formes et dimensions définitives de Normandie seront établies pour la réalisation des plans définitifs : - 313,75 mètres de longueur pour une largeur de 35,90 mètres et une jauge brute estimée à 75.000 tx. (qui atteindra finalement près de 80.000 tx). Les expériences sur les maquettes d'hélices ne prendront fin que dans la deuxième partie de 1934. Elles seront d'envergure et très complètes. Les essais classiques en eau-libre seront suivis par des essais sur une maquette autopropulsée. L'étude des hélices porte notamment sur la cavitation et sera réalisée dans le dispositif aménagé à cet effet au bassin d'Hambourg. Les calculs doivent impérativement se concentrer sur l’absorption totale des 160.000 chevaux de puissance de l’appareil moteur sur les arbres d’hélices à une vitesse de 240 tours/minute environ. Douze modèles différents seront étudiés : - Trois hélices à quatre pales : . Deux à pas constant . Une à pas variable. - Neuf hélices à trois pales : . Sept à pas constant . Deux à pas variable. Des essais sont menés en eau-libre et dans le bassin de cavitation pour chaque modèle, à l’échelle de 1/18 à 1/21. Quatre prototypes de chaque modèle sont réalisés pour les essais d’autopropulsion à l’échelle 1/36. Ces essais sont réalisés à une vitesse de rotation constante de 24 tours/seconde. Une des hélices sera testée à une vitesse de rotation variable allant de 24 à 41 tours/seconde, avec une vitesse de marche constante. Les résultats obtenus à partir de ces deux méthodes seront en tous points comparables à un pour cent. En ce qui concerne les essais d’autopropulsion, il est nécessaire de poser une hypothèse quant à la variation de la résistance à l’avancement avec la vitesse, pour obtenir une corrélation satisfaisante entre la maquette et le navire de taille réelle. Cette procédure est nécessaire du fait que, avec des hélices identiques, dans les mêmes conditions, la poussée varie de même que le cube des dimensions linéaires, alors que la résistance de la coque ne suit pas la même loi. La méthode adoptée au bassin d’Hambourg pour fournir la correction nécessaire est de réduire la poussée de l’hélice mécaniquement. Pour les essais d’autopropulsion de Normandie, les hypothèses suivantes sont examinées : 1° - Lors de séries d’expériences préliminaires, la correction de la poussée est calculée en admettant que la résistance frictionnelle de la maquette et du navire réalisé se base sur la théorie de la résistance de Froude. Cette hypothèse donne des valeurs de résistance au navire trop faibles, mais il est convenu de la retenir comme norme de comparaison. 2° - Lors d’une deuxième série d’expériences la correction est obtenue en calculant la résistance frictionnelle de la maquette par la méthode de Froude, alors que la résistance frictionnelle du navire est évaluée en utilisant les calculs du Dr. Kempf, alors directeur du bassin d'Hambourg. Aux alentours de la vitesse de service, la résistance totale selon la méthode du Dr. Kempf, est d’environ 11 % plus importante que celle obtenue par les calculs de Froude. La méthode finalement adoptée est d’utiliser les calculs selon Froude augmentés de 14 %, ce qui parait suffisant pour compenser l’incertitude de l’extrapolation, l’effet de la résistance au vent et autres facteurs incertains. On peut ajouter que l’addition de ces 14 % correspond à l’analyse des performances des paquebots rapides les plus récents. Ce pourcentage sera utilisé pour l’ensemble des calculs de vitesse. Les douze hélices passeront les tests de cavitation. C’est finalement un modèle à trois pales qui est sélectionné pour ses performances tant au niveau de la cavitation que de la pré-cavitation. Des expériences supplémentaires seront réalisées pour déterminer s’il y a un avantage à utiliser des vitesses différentes pour les arbres d’hélices intérieurs et extérieurs lors de vitesses allant de 23 à 30 nœuds. Les résultats indiquent qu’il n’y a aucun intérêt à utiliser cette méthode. Les hélices seront donc toutes conçues pour fonctionner à la même vitesse, la puissance totale étant répartie de façon égale entre les quatre arbres. Le sens de rotation, vers l’intérieur ou l’extérieur, est également étudié. Aucun résultat particulier n'est enregistré. Il est donc décidé d’adopter le sens de rotation habituel vers l’extérieur. Des essais seront également entrepris pour déterminer les effets de l'inversion du sens de rotation de l’avant à l’arrière, tant en ce qui concerne la charge de torsion sur les arbres que le soutien de la puissance des hélices. Les armateurs et les constructeurs sont convaincus que les recherches expérimentales qu’ils ont menées les ont conduits à une utilisation, sinon parfaite, du moins la plus efficace possible de la puissance. Ces expérimentations montrèrent par ailleurs que les moteurs pourraient, si nécessaire, être inversés très rapidement et sans risque, même à grande vitesse. DE LA CONCEPTION A LA FABRICATION De toutes les technologies employées à la construction d’un paquebot de ligne, dont la rapidité est un atout essentiel, celles qui requièrent le plus de connaissances en techniques de métallurgie, d'expérience et de précision sont sûrement la conception et la fabrication des hélices. L’architecte naval peut concevoir la coque la plus effilée aux meilleures performances de résistance à l’avancement, et l'ingénieur inventer des machines surpuissantes, légères et à faible consommation de carburant, ces prouesses techniques ne sont pas suffisantes à elles seules pour permettre à un navire de remporter des records de vitesse. C’est aux hélices qu’il revient de transmettre le maximum de cette énorme puissance avec un minimum de turbulences afin de couronner cette entreprise commune. Pour mener à bien la fabrication des hélices de Normandie, il fallait pouvoir s’appuyer sur une expérience solide. De nombreuses recherches expérimentales allaient être nécessaires pour aboutir à la production d’alliages capables de résister aux nombreux efforts et contraintes qui leur seraient imposés ainsi qu’à l’usure et la corrosion. La capacité à produire d'aussi grandes hélices impliquait par ailleurs une infrastructure et un matériel coûteux que peu d’entreprises possédaient. Les hélices tout à fait particulières de Normandie furent fabriquées par quatre fonderies. Deux sociétés françaises : les Fonderies Méridionales et les Fonderies du Sud-Est, toutes deux basées à Marseille, et deux sociétés anglaises de Londres : J. Stone & Co., Ltd. de Deptford, et la Manganese Bronze and Brass Co., Ltd. de West-Ferry Road. Chacune de ces sociétés fut engagée pour la construction de deux hélices. Chaque hélice étant de type trois pales à pas variable de 5,32 mètres et d'un diamètre de 4,78 mètres. | |||||||

| |||||||

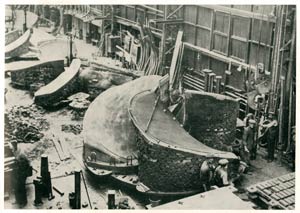

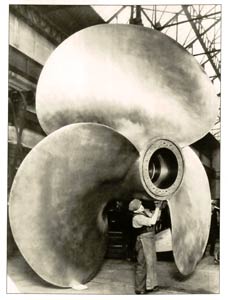

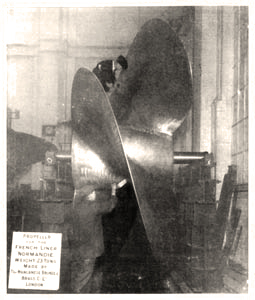

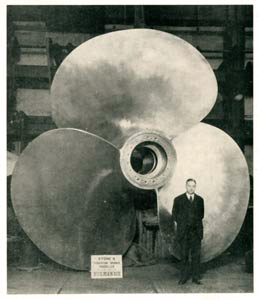

La Sté. J. Stone & Co. a fourni quelques données sur la fabrication de ses hélices. L’élaboration de chaque moule demanda pas moins de 15.000 briques (soit environ 43 tonnes), 20 tonnes de sable et 30 tonnes de fer et d’acier pour un poids total de plus de 100 tonnes et un délai de fabrication de 6 semaines. Il aura fallu 37 tonnes de bronze par coulée pour un poids fini de 23,20 tonnes par hélice. Quinze minutes suffirent pour chaque coulée, alors qu’il fallut dix jours de refroidissement avant de pouvoir commencer les opérations de finition. Les hélices de Manganese Bronze and Brass Co. furent élaborées à partir de bronze de manganèse Parsons. La société indiquera que pour couler ces énormes masses, il fut nécessaire d’ajouter du métal à intervalles réguliers pendant plusieurs heures pour en contrebalancer la contraction. Après refroidissement, les hélices passèrent dans les différents ateliers de finition, où elles furent alésées, mises aux dimensions et au pas précis, polies et finalement soumises aux tests d’équilibrage sur machine. Le résultat fut d’une telle précision que le simple contact d’un doigt sur le bord d’une aile suffisait à faire tourner ou arrêter l’hélice. |

| DIFFERENTES PHASES DE FABRICATION DES HELICES A TROIS AILES EN IMAGES | |||

|  |  |  |

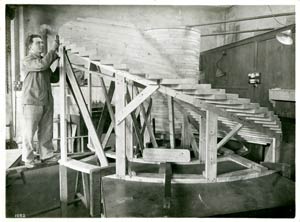

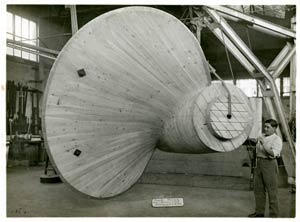

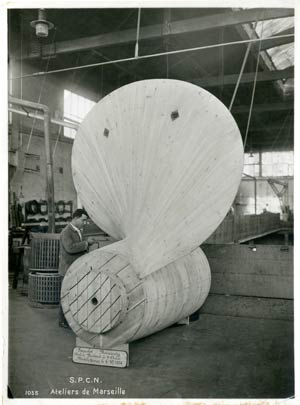

| Ateliers de la S.P.C.N (Société Provençale de Construction Navale) - Construction d'un modèle d'aile d'hélice Babord pour les fonderies françaises | |||

|  |  | |||

| J. Stone & Co., Ltd. - Construction des moules - Manganese Bronze and Brass Co. Ltd. | Préparation d'une coulée de bronze | ||||

|  |  | |||

| Finition manuelle | Equilibrage chez Manganese and Brass Co. Ltd. | Résultat fini chez J. Stone & Co. Ltd. | |||

| LES ARBRES PORTE-HELICE | |

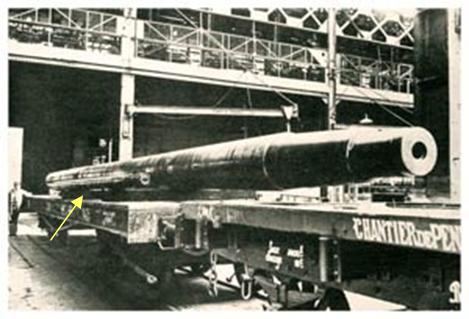

Un arbre d'hélice de Normandie. A son côté (flèche jaune), un arbre d'hélice "classique". | Les 160.000 CV que représente la puissance de l'appareil moteur de Normandie sont transmis aux hélices par quatre arbres porte-hélice de 18 mètres de longueur, de 60 centimètres de diamètre, et chemisés en bronze sur une longueur de 12,40 mètres. Pesant chacun 30,50 tonnes, ils ont nécessité l'emploi de lingots de 65 tonnes. |

| La Société des Etablissements Marrel Frères, qui a livré trois sur quatre de ces arbres, était particulièrement qualifiée pour exécuter, dans ses usines de Rive-de-Gier, des pièces aussi importantes et aussi délicates. Fournisseur des plus gros éléments de canons de la marine militaire, elle dispose notamment d'un four de 100 tonnes, de presses à gabarier et à forger de 6.000 tonnes, d'un marteau-pillon de 100 tonnes et d'un laminoir de 14.000 CV. Elle est en outre spécialisée dans la fabrication des plaques de blindage qui entrent dans la construction des navires de ligne de l'époque. | |